Geben wir doch mal die Bestellung für unsere transparenten Klettersteine mit integrierter Elektronik auf…Wir brauchen einige Griffe und Tritte, an denen wir unsere interaktive Kletterwand hochklettern können. Fertigteile kaufen? Nix da. Selber machen. Marke: Eigenbau. Denn so etwas gibt es so nicht „out of the box“. Unsere Steine müssen einiges können: Sie müssen einen integrierten Touchsensor beinhalten und je nach Spielereignis gleichmäßig leuchten. Da muss also Elektronik rein, aber transparent müssen die Steine trotzdem sein.

Die erste Baustelle war der Touchsensor: Drucksensor? Kapazitiver Touchsensor? Dehnungsmessstreifen? Einige experimentelle Wochen und zwei geschlachtete Körperwaagen später fiel die Entscheidung auf den kapazitiven Touchsensor. Doch wie sieht er aus? Sitzt die sensitive „Antenne“ nur in der Schraube? Lassen wir die Oberfläche mit einer leitfähigen Schicht besprühen? Wird ein Draht mit eingegossen?

Die Möglichkeit „nur Schraube“ war uns zu unzuverlässig. Eine transparente und dennoch leitfähige Beschichtung hätten wir von Fraunhofer haben können, doch diese Lösung ist teuer und ist nicht sicher vor Abrieb. Also entschieden wir uns dafür, den Draht in das Material des Steins mit einzugießen.

Doch mit welchem Gussmaterial wird denn gegossen? Wir haben uns nach einigem Hin und her für Polyesterharz entschieden. Dabei handelt es sich um einen glasklaren, stabilen und vergleichsweise günstigen Kunststoff. Die Herstellung riecht nicht besonders angenehm. Damit haben wir uns wohl – mit Gasmasken und Taucherbrillen bewaffnet – mit Kommilitonen und technischen Mitarbeitern angelegt. Unsere nächsten Güsse werden wir deshalb unter einem Hochleistungsabzug in der Fakultät für Chemie an der Uni durchführen.

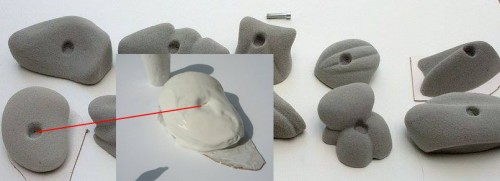

Wo gießen wir überhaupt hinein? Dazu mussten wir Gussformen bauen. Für unsere Negativförmchen verwendeten wir einen flexiblen Silikonkautschuk. Hier war bereits das als erstes ausprobierte Material gut genug. Wir strichen es in mehren Lagen über unsere selbstgeschnitzten Urformen aus Steckschaum. Steckschaum erwies sich als ein sehr leicht zu verarbeitendes Material, das so rau ist wie ein gewöhnlicher Kletterstein, wodurch ein Abrutschen an der Oberfläche größtenteils vermieden wird.

In der Vergangenheit hatten wir mit Sand + Kleister und mit Keramik experimentiert, was sich allerdings nicht bewährt hat.

Nachdem ein solcher Kletterstein aus der Gussform kommt, folgt die Nachbearbeitung: Er muss gebohrt, geschliffen, gedremelt und mit Elektronik ausgestattet werden. Die 16 mal 50 Millimeter große Platine enthält einen Mikrocontroller, zwei LEDs, den Touchsensor und eine Schnittstelle um Daten senden und empfangen zu können. In der Mitte der Platine geht durch ein Loch die Befestigungsschraube des Klettersteins. Und schon wieder konnte kein Fertigprodukt „out of the box“ verwendet werden. Wir fanden uns also an Hochpräzisions-Platinenbestückungsapparaten der Hochschule Esslingen wieder, um unsere „Climbuinos“ zusammenzubauen. Für die besonders Interessierten: Unsere Climbuinos senden Touchsignale über RS-232 und empfangen Lichtsignale über DMX.

Seit Beginn unserer Experimente ist nun ein knappes Jahr vergangen. Momentan sind wir dabei, unsere Produktion an Klettersteinen gemeinsam in einem größeren Maßstab durchzuführen.

Beitrag von Felix Hundhausen und Fabian Fiess