Wie auf dem Mond

Wenn man vorhat, eine transparente und gleichzeitig stabile Kletterwand zu bauen, sollte man dazu auf dem Mond fliegen. Konstruktionselemente wird man auf jeden Fall sehen, aber wir versuchen, sie weitgehend zu verstecken und die Aufmerksamkeit auf unser überdimensionales und interaktives Display zu lenken. Eine transparente Kletterwand haben nicht wir erfunden, diese gibt es schon (z.B. Waterclimbing , Globetrotter Ausrüstung, Face2Face. Den Einsatz einer transparenten Kletterwand als Interface eines Computerspiels allerdings schon. Die Anforderungen, die sich daraus ergaben, stellten uns beim Bühnenbau einige Herausforderungen.

Groß = geil

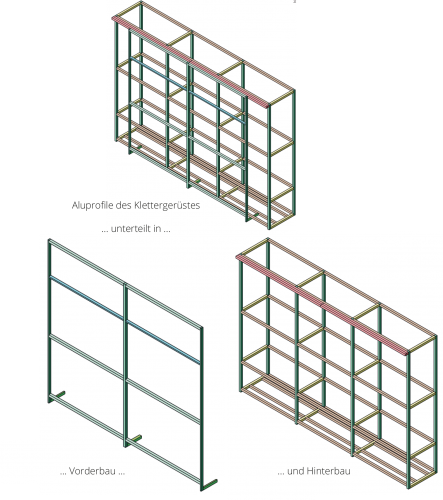

Die tatsächlich kletterbare Fläche ist nicht ganz so groß wie die LED-Wand. Wir wollten die Erlebnisfläche oben und an den Seiten nicht aprupt beenden, sondern lassen sie mit einem Rahmen atmosphärisch „ausklingen“. Insgesamt misst das Gerüst 8m x 5,60m x 1,65m. Ziel war, möglichst viel Technik hinter der Bildfläche zu verstecken. Querverstrebungen im Gerüst wären für uns tabu. Als Gerüst kamen für uns entweder Layher-Allround-Gerüstteile (man sieht sie oft auf Baustellen) oder Standard-Aluprofile infrage. Um den Aufbau zu strukturieren, ist von nun an vom Vorderbau und vom Hinterbau die Rede. Vorder- und Hinterbau werden von einer LED-Wand voneinander getrennt.. Der Vorderbau (vor der LED-Wand) ist von vorne aus sichtbar, der Hinterbau nicht.

Bildgeber mit Vintage-Style

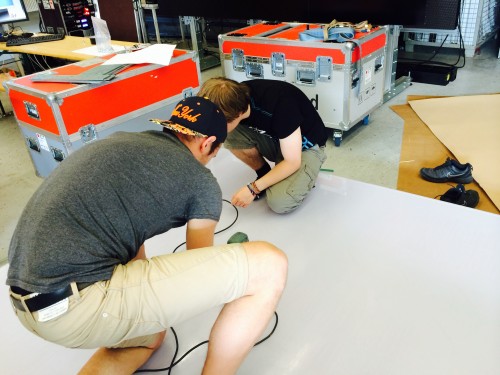

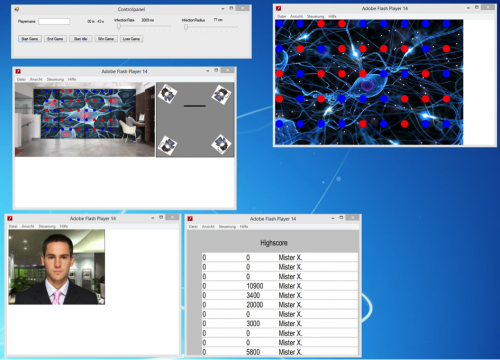

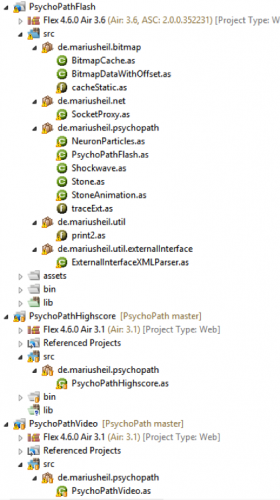

Als Bildgeber standen eine Multi-Projektion, Displays und eine LED-Wand zur Auswahl. Wir verwenden nun eine LED-Wand mit einem ziemlich großen Abstand zwischen den einzelnen Pixeln (2,5cm). Der Vorteil des großen Pixelabstandes ist hier, dass diese LED-Module wie ein Gitter aufgebaut sind, durch dessen Hohlräume diverse Kabel und Stabilisierungsmaßnahmen auf dem kürzesten Weg nach hinten in den Hinterbau abgeführt werden können. Der einzige Nachteil ist die geringe Pixeldichte. Der Betrachtungsabstand muss demnach recht groß sein. Da der Kletterer allerdings mit der Nase fast an der Wand klebt, musste ein Diffusionsmedium her, das das Bild der LED-Wand streut, sodass der Kletterer statt nur vereinzelter Pixel ein zusammenhängendes Bild erkennen kann. Zur Auswahl standen, die Makrolonplatten zu schleifen, eine matte Klebefolie direkt auf die Rückseite der Kletterfläche zu kleben, sie sandzustrahlen, eine zusätzliche matte Plexiglasscheibe oder eine hochwertige Projektionsfolie hinter der Wand anzubringen. Beim Schleifen mit kleinen Schwingschleifgeräten kann bei einer so großen Fläche unmöglich ein homogen streuendes Medium hergestellt werden, die Selbstklebefolie verrutscht, wenn die Wand beginnt, beim Kletterbetrieb zu schwingen, die Kosten für eine Sandstrahlung, eine zusätzliche matte Plexiglasscheibe und für eine professionelle Diffusionsfolie sind zu hoch – zusätzlich müsste hier an allen Schrauben- und Kabellöchern der Kletterfläche auch an der Folie gelocht werden und eine zusätzlichen Aufhängung im Gerüst müsste eingeplant werden. Letztendlich entschieden wir uns, die Platten einseitig auf der Rückseite mit 100K-Schleifpapier zu schleifen. Und das ist nicht einmal eine Notlösung. Durch die Unregelmäßigkeiten, die beim Schleifen auf der Oberfläche entstehen, können wir visuell den Look der Struktur einer konventionellen Kletterwand nachstellen und der erste Kratzer, der sich beim Klettern nicht vermeiden lässt, fügt sich in den Rock-Look ein. Als wir unsere Platten in den Räumlichkeiten unseres Hauptsponsors ICT schliffen, bei dem wir einen Probeaufbau machen dürfen, waren sich einige auf Professionalität bedachte Mitarbeiter spürbar uneins darüber, ob wir dabei mit klarem Verstand vorgingen. Verständlich: Wir kauften Makrolonplatten im Wert von abertausenden von Euros und schliffen einfach so darauf herum. Doch das Ergebnis war wie wir es uns gedacht hatten.

Kein Käse ohne Löcher

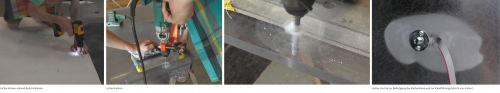

Dass wir tatsächlich mit klarem Verstand vorgingen, konnten wir spätestens beweisen, als wir diverse Löcher bohrten. Besonders präzise mussten wir bei den Randverschraubungen vorgehen, damit die Makrolonplatten auch tatsächlich in den vorgesehenen Alurahmen unseres Vorderbaus passten. Dafür verwendeten wir als Schablone einen L-Winkel aus Aluminium mit Bohrungen im Abstand von ca. 22 cm, die wir entlang der Plattenränder verschieben konnten, ohne dass sich die Distanzen der einzelnen Löcher zu den Plattenrändern änderten. Auch für die Löcher im Zentrum der Platten verwendeten wir eine Schablone: Zunächst wurde an der Kletterwand im Fitkom eine kletterbare Route erprobt, dann wurden die Positionen aller Löcher in der Software Vectorworks geplant. Diesen Plan druckten wir im Maßstab 1:1 aus und legten ihn nacheinander auf die einzelnen Makrolonplatten. Zunächst wurden die Mitten der Löcher mit einem Akkuschrauber angekörnt, dann wurden die Löcher mit einer kräftigen Bohrmaschine durchgebohrt. Entstandene Unebenheiten an den Rändern ebneten wir mit einem Senker ab.

Die Wand bewegt sich nicht mit

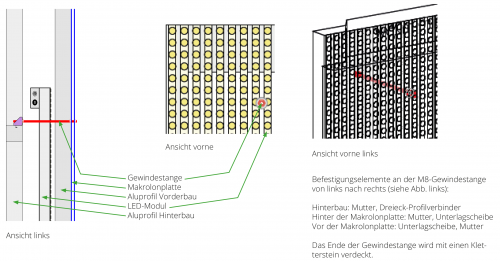

Ein Abstand von 22cm der einzelnen Löchern an den Rändern der Makrolonplatten ist sehr vernünftig. Trotzdem können die vier Makrolonplatten à ca. 2 x 3m durchaus schwingen, da sie elastisch sind. Dieses Phänomen könnten wir schönreden – angesichts der Tatsache, dass ohnehin auf Nervenbahnen geklettert wird und das leichte Schwanken der Wand unser Konzept unterstützen würde. Stabil ist unsere Wand in jedem Fall – mit oder ohne zusätzliche Stabilisierungsmaßnahmen. Damit sich unsere Besucher allerdings auch sicher fühlen, haben wir beschlossen, das Schwingen der Makrolonplatten zu unterdrücken. Jede der vier Makrolonplatten wird an jeweils zwei Punkten in deren Zentren stabilisiert. Dazu verwenden wir Gewindestangen, die die Makrolonplatten mit dem starren Hinterbau durch die Gitterstäbe der LED-Wand hindurch verbinden.

Jetzt wird´s schwer

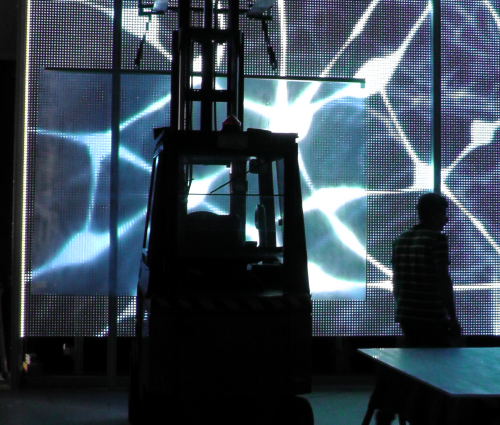

Da unser Klettergerüst in der Hochschule nicht an Wände und an den Boden geschraubt werden kann, sondern sich selbst überlassen sein wird, müssen wir es zusätzlich beschweren. Dazu verwenden wir vier Wassertanks à 650 Liter. Das Anbringen der jeweils 110kg schweren Makrolonplatten am Klettergerüst war weniger schwer: Wir sind sehr froh darüber, unseren Probeaufbau bei ICT machen zu können. Wir bekommen dort enorme Unterstützung in Form von Leihgaben, Know-How und Fachkraft. Beispielsweise wurde hier das Problem, die schweren Platten zu heben, simpel mit einem Gabelstapler gelöst.

Schrauben anziehen

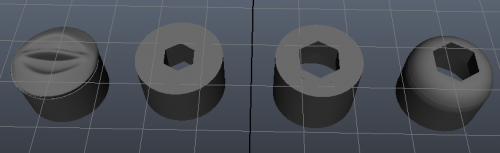

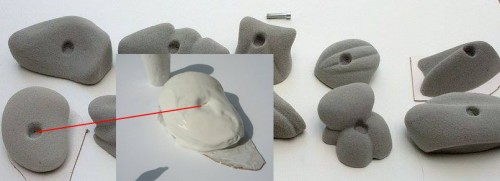

Wer sich nun wundert, warum wir unsere Kletterschrauben mit weißen Kappen überzogen haben: Man könnte meinen, wir hätten auch hier versucht, die Technik weitgehend zu verstecken. Der wahre Grund für die Schraubenkappen ist allerdings, dass man nicht unbedingt mit dem Finger die Schraube berühren sollte. Wenn der Kletterer elektrostatisch sehr stark aufgeladen ist und zu viel Spannung auf die Schraube übertragen wird, kann ein Funke von der Schraube auf die Controller in den Klettersteinen überspringen und ihn zerstören. Da die Schraube direkt durch den Controller hindurchgeht, liegen sie nämlich ziemlich nah aneinander. Um den direkten Hautkontakt mit den Schrauben zu vermeiden, haben wir mehrere Designs für Schraubenkappen entworfen, die mit einem 3D-Drucker produziert wurden.

Was sonst noch so auf uns zukommt, ist noch offen.

Beitrag von Fabian Fiess